大型电力变压器短路事故及预防对策

万达

(江苏省电力科学研究院,南京210036)

摘 要:鉴于大型电力变压器抗短路能力不够将使内线圈机械失稳而损坏,引述了日本和欧洲几个变压器制造厂公开提供的内线圈电动力和机械强度的计算方法,并结合实例进行验算;对如何评价内线圈的抗机械失稳强度,提高线圈机械强度的措施和使用部门怎样看制造厂的有关计算报告,提出建议。

关键词:变压器;内线圈;短路;失稳;计算

0 引言

近些年来,大型电力变压器因外部短路引起的线圈损坏事故增多,制造和使用部门对变压器线圈耐受短路能力的问题给予广泛重视。随着电力系统容量的扩大,变压器承受电力系统短路的运行条件更加苛刻。为此,1998-12制造和使用部门举行的全国性会议通过了“关于预防110kV及以上变压器短路损坏事故综合措施的意见”,除对提高变压器抗短路能力提出一系列措施外,还提出今后110kV变压器必须通过短路试验才能进行产品鉴定;已做过110kV变压器短路试验的制造厂应补交短路计算报告;制造厂应向用户提供订货变压器的短路计算报告等要求。虽然很多制造厂在变压器抗短路能力方面采取或正在采取一些改进措施,并取得一批≤110kV及个别220kV样品变压器通过突发短路试验的成绩,但工作开展得不平衡;设计和工艺等方面的改进和提高不明显;存在其它绝缘问题;以及在≥220kV大容量变压器的工作及其验证试验还有很大差距等。因此,大型电力变压器的抗短路能力问题目前还未解决。而大型电力变压器因外部短路导致绕组变形损坏的事故,绝大多数是因制造质量问题使内绕组机械失稳发生破坏的。很多变压器制造厂不计算内线圈的机械失稳问题或计算方法不当,再加上材料和工艺的问题,难以保证内线圈有足够的抗短路强度。为此,本文引述日本和欧洲几个变压器制造厂公开提供的内线圈电动力和机械强度的计算方法,并结合实例进行验算;对如何评价内线圈的抗机械失稳强度、提高线圈机械强度的措施和使用部门怎样看制造厂的有关计算报告,提出建议,供有关方面参考。

1变压器线圈承受短路电动力简析

1.1 轴向力

电力系统发生短路后,变压器相关线圈的导线上在强大的短路电流和漏磁通的作用下承受很大的电动力,图1为双绕组变压器的轴向受力的示意图,线圈端部弯曲的漏磁通和沿线圈分布不平衡安匝的磁通,引起轴向力。外线圈的线饼编号为1,2,3…m-2,m-1和m(见图1(a))。漏磁通的弯曲部分在线饼上产生轴向力—线饼力,使线圈垫块间的导线朝轴向弯曲,线饼力沿线圈轴向的分布见图1(b)。与此同时,线饼1推线饼2,线饼2推线饼3,….线饼m推线饼m-1,线饼m-1推线饼m-2等等,这些力都朝向线圈高度的中心。例如,作用到线饼3的轴向力是线饼1和线饼2受力的总和,其余类推。该力---内压力沿轴向分布见图1(c),线圈中部的线饼和垫块受力最大。由于线圈的排列,若分接位置变化,其轴向安匝分布不平衡(即不对称),则线饼力的分布变得朝上和朝下不对称。这种朝上和朝下力的差值称为外推力,形成对线圈上下端绝缘和夹紧力的推力。由以上分析可知,降低轴向力的关键是改善绕组间的安匝不平衡。带调压抽头的变压器,设置单独的调压绕组,将极大的改善安匝不平衡;而且优化工艺和线圈垫块质量,严格控制各绕组的几何高度等,都能有效降低轴向力。

图1轴向受力示意图

1.2辐向力

内外线圈的轴向漏磁通产生辐向力(见图2)。按左手定则(磁通朝

掌心,四指朝电流方向,拇指为受力方向),内外线圈受到使其分离的作用力,即外线圈在圆周方向受到拉力,有扩大直径的趋势;内线圈在圆周方向受到压力,有朝铁心方向变形的趋势。该辐向力取决于绕组匝数、直径、几何高度和通过的电流,它客观存在,远不像绕组轴向力可人为调控。因此,对于大型电力变压器,辐向力特别是内线圈导线承受弯曲应力,成为变压器能否耐受短路的主要矛盾。内线圈若承受辐向力的能力差,则会引起机械失稳,即受到压缩后直径变小,多余长度的导线从垫块的个别部位突出。

2 内线圈电动力和机械强度的计算

2.1 短路电流

考核变压器耐受短路能力的计算中,应取可能的最大短路电流,并考虑其暂态分量。以一双绕组变压器为例,若按变压器接于无穷大电源系统计算,则短路电流(有效值为Ir)的最大峰值Im为:

Im=( KIn/Zk)×100= KI,

其中,In为额定电流,A;Zk为短路阻抗,%;I=100In/Zk;K取决于短路阻抗中电阻与电抗的比值,中小容量的变压器取K=1.8;容量≥100MVA的变压器取K=1.9[1]。

计算Im时,应选用各种分接位置的最小短路阻抗。对于多绕组变压器,还应考虑变压器多侧电源供给短路电流的情况。

2.2内绕组幅向力

日本变压器专门委员会[2]和欧洲某变压器厂给出的内线圈幅向力计算结果十分接近。

按日本的方法,Bm=(1.256ImN/Hw)×10-3,为最大漏磁通密度,T;1.256×10-6为空气导磁率,H/m;N为线圈匝数;Hw为线圈几何高度,mm。Fu=0.5BmIm,为线圈每匝导线单位长度受力,N/m。Fr=πDmNFu×10-3=(1.97(ImN)2Dm/Hw)×10-6,为整个内线圈的幅向力,N;Dm为线圈平均直径,mm,Fc=Fr/πM1Dm为线圈每一线饼的受力,N/mm;M1为线圈的线饼数。

按欧洲的方法,P=Fr/πDmH′w,为线圈侧面积上的平均压强,N/mm2;H′w为线圈导线的总净高度,mm,σt=P Dm /2a=Fr/2πa H′w为内线圈受压时导线的应力(见图3),N/mm2;a为线圈幅向净宽度,mm。

2.3 内线圈耐受短路的强度计算方法

①不计及线圈内支撑时

图2线圈辐向受力示意图 图3内线圈受力示意图

有的制造厂认为,线圈绝缘纸筒或撑条的支撑作用很弱,干燥后绝缘材料还会收缩,因此,线圈基本上由其自身支持。内线圈临界失稳应力仅由导线的径向宽度和导线材料的“坚硬度”σ0.2决定。 σ0.2为导线受拉力伸长时发生0.2%残余变形的应力,N/mm2.普通导线(包括非粘性换位导线)和自粘性换位导线的临界失稳应力(考虑了动态强度,导线惯性和随硬度增加而弹性降低等因素)的概念性曲线见图4、5,可见σ0.2十分重要。普通退火铜线的σ0.2≈80N/mm2;若采用半硬筒线(σ0.2>150N/mm2),则临界失稳应力大幅度提高。

图4 普通导线和非自粘性换位导线的临界失稳应力

图5 自粘性换位导线的临界失稳应力

图4、5不是模型试验的结果,而是根据很多台变压器突发短路试验或事故情况推演出的。它们作为一个制造厂的设计秘密,不会告诉其他人,但他们的实践思路,值得参考。

②计及线圈内支撑时

按日本的方法,FB=EI1(m2-1)/R3,为计及线圈内支撑时每个线饼的临界失稳强度,N/mm;E为铜导线的弹性模量,对于退火铜线,取E=1.25×105N/mm2;R=Dm/2,为内线圈的平均半径,mm;m=Z/2,为内线圈有效撑条数;Z为实际内撑条数;I1=nbYb3ntt /12,为普通导线的惯性矩, mm4;nb为线饼中幅向的导线根数; nt为线饼中轴向的导线根数;b为每根导线的幅向厚度,mm;t为每根导线的轴向高度,mm;Y为经验系数,取决于线饼和导线的结构,一般地1≤Y≤3。I2=b3t(X/2)Yn1.5/6,为自粘性换位导线的惯性矩,mm4;X为一根换位导线中导线的根数;n为每一线饼中换位导线的根数;此时Y=2.3~2.5。令FB=FC,可求得所需最小撑条数Zmin。

按欧洲的方法,也可求得所需最小撑条数Zmin=2 ,其中P=1.75Fr/ENA;Q=(R/b)2。计算最小撑条数的两种方法中,以日本方法偏保守。

2.4 变压器短路事故及内线圈机械强度的验算

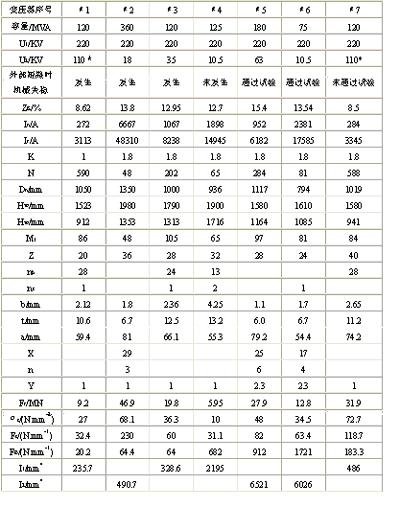

结合几台变压器(高压侧电压为U1,内线圈电压为U2)因外部短路而发生或未发生机械失稳,以及通过或未通过突发短路试验等事例,对上述计算方法加以验算(结果见表1)

表1变压器内线圈的机械失稳和验算

注:*自耦变压器的公共绕组.

#1变压器在110kV侧出口接地短路0.5s跳闸后相应的110kV公共绕组(内线圈)发生严重机械失稳。由故障录波图计算短路电流(周期性分量)为3113A,验算中取K=1。计算出Fc=32.4N/mm>FB(仅为20.2N/mm),故发生严重机械失稳。#2变压器为升压变,在发电机刚解列后发生高压断路器一相“偷合”,造成非同期冲击。经计算,该冲击与三相短路相当。该变压器的低压绕组由非自粘性换位导线绕成,细小的漆包扁铜线刚度很差,Fc>>FB,故发生严重机械失稳,部分线匝烧熔在铁心柱上,高压绕组变形轻微。#3变压器的低压绕组为连续式绕组,验算中FB稍高于FC(高于约7%),发生机械失稳可以理解。该例说明,要保证内线圈不发生机械失稳,简单按照FB>FC并不够,还应考虑一个>1的安全系数,这是因为计算FB时考虑了线圈的内支撑。若线圈套装不紧密,再加上绝缘干燥后的收缩,则很难说到底有几根内撑条能有效支撑住线圈。#4变压器系从国外进口,低压绕组的b=4.25mm,电流密度仅1.7A/mm2,目前国内极少见。计算出σt 仅10N/mm2,且FB为Fc的20余倍,十分牢固。低压侧发生较长时间(数分钟)三相短路后,除低压侧内部三角形连线(统管)的纸包绝缘严重过热外,低压绕组本身无变形和过热现象。该变压器的设计和结构值得借鉴。大型电力变压器的安全第一。多用铜线,甚至牺牲部分经济指标(例如导线幅向厚度大,附加损耗会大一些)也是值得的。#5和#6变压器顺利通过了突发短路试验。其共同特点是内线圈采用自粘性换位导线,它由多根b<2mm的漆包小扁铜线构成,并在扁铜线四周涂上高温才固化的环氧胶,待绕组绕制完毕并经烘燥后,漆包小扁铜线相互粘接在一起,大大提高其抗弯强度。计算中采用I2公式,明显提高了I2获得很高的FB。同时,实验证实所用自粘性换位导线分别承受住48、34.5N/mm2的 σt。换位导线中的各漆包小扁铜线降低附加损耗,提高变压器的经济性。由此证明,采用自粘性换位导线的措施是关键的。

#7变压器与#1变压器均为220kV自耦变压器,参数基本相同,所不同的是#7变压器的Z多了1倍,且b有所增加,抗短路的能力有所提高。突发短路试验表明,它在第1次突发短路试验后,ZK变化1.7%,稍小于当时允许的标准值(2%)。但在此基础上进行第2次短路试验后,内线圈(110kV)发生严重变形,而3次短路试验都通过才算合格,故该变压器的抗短路能力仍不满足要求。由该例也看出,σt高达72.7N/mm2、Z提高至40时,仍不能承受外部短路。从计及内支撑的计算方法看,此时线圈的FB=1.5Fc,裕度不够,不足以抵消制造中各环节对线圈内支撑的不利影响。此外,该例还说明,大型变压器突发短路试验后允许的ZK变化值从2%改为1%是正确的。

3 使用部门怎样看耐受短路的计算报告

(1)使用部门应该看变压器制造厂的耐受短路计算报告如前所述,1998年底,国家机械和电力两行业联合决定,制造厂应向用户提交变压器(包括通过突发短路试验的变压器和订货变压器)耐受短路的计算报告,对于引进国外技术或直接进口的变压器也应同样在招标文件中作此明确规定,这样,大量的,不做突发短路试验的变压器可直接借鉴已通过试验变压器的经验和计算方法,有利于提高我国变压器的制造和安全运行水平。

(2)耐受短路计算报告的内容一般应包括短路电流、应力和耐受强度的计算及内绕组机械失稳、外绕组导线张力和绕组垫块承受应力等的验算,应既有计算结果又有计算方法和过程。使用部门无意获取制造厂的计算专利或保密内容,只是希望制造厂提供能说明其基本计算方法和结果的报告。

(3)制造厂通过突发短路试验验证的方法是验证订货变压器计算报告的基础。应注意,同样的计算方法和安全裕度应以同样的材料性能、结构和工艺措施为基础。

(4)使用部门自己的验算方法。 使用部门可根据自己掌握的资料和数据来验算制造厂的计算。可在看制造厂的计算报告的同时,采用本文所介绍的方法和观点来验算内线圈的抗机械失稳能力(即变压器能否耐受外部短路的关键问题)。这样既可同制造厂探讨计算结果和采用的安全裕度,又可积累数据和经验,利于提高变压器可靠性。

4 关于预防变压器短路事故的几点建议

国家两行业对提高变压器抗短路能力已较全面地提出过要求。这里只就近期的新问题提出建议:

(1)制造部门在向使用部门提交突发短路试验成功的变压器计算报告的同时,还应提供行之有效的关键工艺措施,确保其用于所有产品中,使用部门驻厂监造的重点任务之一是了解并督促这些措施的实施。制造厂在变压器内采用高机械强度的环氧等材料,应以不增大绕组绝缘的介损值和局部放电量为前提,防止因提高抗短路强度而降低绝缘性能。

(2)变压器内线圈机械强度的有效措施包括采用半硬或自粘性换位导

线以及将线圈绕制在硬绝缘筒上等。应检查半硬铜线的σ0.2值和自粘性换位导线的粘结质量,如检查线圈出线部位的粘接情况,或取一小段自粘性换位导线样品与本线圈一起烘燥后检查样品导线的粘结情况等。

(3)保证大型变压器线圈轴向压紧的措施应包括线圈垫块采用预密化、内外多个线圈均能压紧的工艺和检测措施。建议线圈整体套装并烘燥后采用压敏纸等方法检测各线圈圆周和径向的压紧状况。对于330~500kV变压器和大容量220kV变压器,宜采用单独的调压绕组,以降低轴向力。

参考文献

[1] IEC60076-5:2000.电力变压器第5部分:承受短路的能力[S].

[2] 变压器专门委员会.电力变压器短路时绕组的机械强度[C].日本电气学会技术报告Ⅰ部机89号.东京,1969.

万达 1940年出生,教授级高工,从事高电压和绝缘技术工作。电话:(025)83636061